Las no conformidades (En la compañía que trabajé) colocaban en riesgo integridad y vida del personal que ejecutaba las labores operativas y estaba afectando la rentabilidad de la compañía puesto que las multas eran cuantiosas

Te invito a leer como lo resolví – paso a paso – conociendo el desarrollo del caso

AUTOR INVITADO (GUEST)

He seleccionado al Ingeniero Industrial Francisco A. Castro Hernandez por sus amplios conocimientos

en Lean Six Sigma a nivel de » Experto » Green Belt

A el le he solicitado la elaboración de este articulo para compartir con todos Ustedes

Los dejo con el Ing. Castro Hernandez

ME COMPROMETO EN ESTE ARTÍCULO:

A demostrar que la implementación de la metodología Lean-Six Sigma es aplicable como medio de mejora a un sistema de gestión de seguridad y salud en el trabajo.

A demostrar que al implementar esta metodología genera un sistema de gestión más eficiente, eficaz como respuesta a las problemáticas existentes.

INTRODUCCIÓN

INTRODUCCIÓN

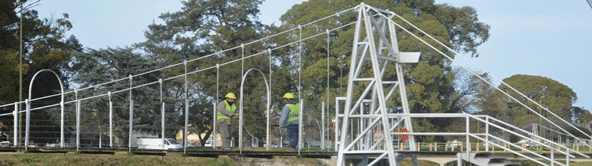

A finales del 2013 fui contactado por una compañía del sector de la construcción para analizar una serie de inconvenientes que se les estaban presentando en la implementación de su sistema de gestión de seguridad y salud en el trabajo (SG-SST) en la construcción de puentes peatonales

Estos proyectos constructivos estaban en diferentes zonas de la costa caribe colombiana, en el trayecto de un proyecto vial de suma importancia para el país

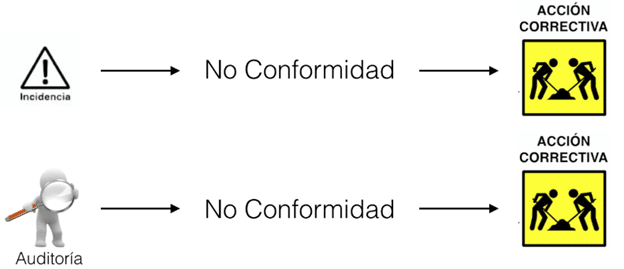

La compañía se encontraba vinculada a este proyecto vial y su sistema de gestión estaba siendo auditado por una interventoría que además de levantar memorando de no cumplimiento

Estaba infraccionándolos con multas por las no conformidades presentadas.

Dichos inconvenientes antes mencionados estaban generando problemáticas muchos mayores

1) Por un lado las no conformidades colocaban en riesgo integridad y vida del personal que ejecutaba las labores operativas

2) Por otro lado estaba afectando la rentabilidad de la compañía puesto que las multas eran cuantiosas.

Durante el desarrollo de la consultoría tuvimos la iniciativa de aplicar una metodología de mejora cuya aplicación correcta proporciona como resultado procesos operativos más eficientes y eficaces a través de unos recursos óptimos.

![]() Esta metodología es conocida como LEAN SIX SIGMA.

Esta metodología es conocida como LEAN SIX SIGMA.

QUE ES LEAN?

QUE ES LEAN?

Lean es un conjunto de herramientas que nos permitiría identificar y suprimir aquellas actividades que no estaban aportando valor al procedimiento.

Actividades estas que relentizan y, en muchos casos, dificultan una ejecución correcta de los procesos.

SIX SIGMA EN SISTEMAS DE SEGURIDAD Y SALUD EN EL TRABAJO

SIX SIGMA EN SISTEMAS DE SEGURIDAD Y SALUD EN EL TRABAJO

Six Sigma nos permitiría resolver errores de forma eficiente, y las soluciones implantadas evitarían o disminuirían en gran medida que las no conformidades se vuelvan a repetir.

Al implementar de forma conjunta de Lean-Six Sigma nos aportaría una metodología con la cual lograríamos rendimientos rápidos y sostenibles sobre los procedimientos en los que teníamos planteado aplicarla.

Aunque la aplicación práctica de la metodología lean-six sigma en sistemas de seguridad y salud en el trabajo era escasa, no había excusa para no aplicarla a este modelo de procedimientos lógicos y estábamos seguro que los resultados serían exitosos.

METODOLOGÍA LEAN SIX SIGMA

METODOLOGÍA LEAN SIX SIGMA

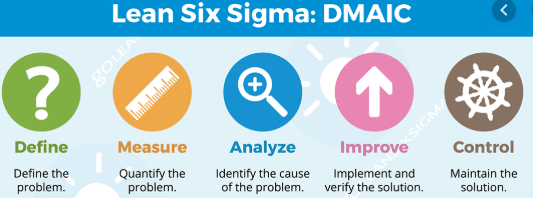

La metodología lean six sigma se basa en un proceso cíclico de mejora continua,

Que en nuestra metodología se conoce como DMAIC y corresponde a las siglas de define, mide, analiza, mejora (improve en inglés) y controla, como ilustra la figura 1.

Figura 1: método DMAIC, 6 sigma.

El primer desafío para la implementación de la metodología era lograr identificar que procedimiento del sistema de gestión requería una intervención más profunda con resultados óptimos y eficientes, por eso fue vital realizar una revisión general de los procedimientos de todo el sistema de gestión de seguridad y salud en el trabajo y su incidencia en las no conformidades reportadas por la interventoría, cual de esta se habían convertido en memorandos y multas de incumplimiento.

De esa forma logramos identificar que el procedimiento que requería de una intervención urgente era el “procedimiento de trabajo en alturas”

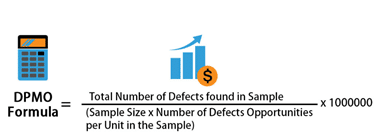

Este como todo procedimientos tiene implícito una serie de criterios por los cuales se considera si su ejecución se está realizando a conformidad o no, evaluamos el procedimiento por medio de la técnica de “defectos por millón de oportunidades (DPMO)”

FÓRMULA DPMO

FÓRMULA DPMO

Para su cálculo medimos las veces que este procedimiento se ejecutó durante 5 meses (cada vez que se ejecutaban trabajos en altura), el número de defectos detectados (no conformidades) así como el número de criterios de no conformidades.

Figura 2: formula de DPMO

Es importante darles a conocer que la implementación de la metodología se llevó acabo, en 4 frentes de trabajo de construcción de puentes peatonales.

Cabe resaltar que los procedimientos contenidos en el SG- SST (sistema de gestión de seguridad y salud en el trabajo) de esta empresa está en perfecto lineamiento con los de la concesión contratante y de igual forma con los requerimientos legales del país en donde desarrollan las labores constructivas.

Los procedimientos en trabajo en altura configuraban uno de los más repetitivos durante el desarrollo de las etapas constructivas de los puentes y para nuestro caso representaba incumplimientos repetitivos en su ejecución.

Figura 3: trabajo en alturas puentes peatonales.

La conformación de los grupos de trabajo en cada frente era homogéneos, al igual que el diseño de los puentes y la coordinación de las actividades; Factores que favorecían a la aplicación de la metodología lean.

IDENTIFICACIÓN DE LOS CLIENTES INTERNOS Y CLIENTES EXTERNOS DEL PROYECTO

IDENTIFICACIÓN DE LOS CLIENTES INTERNOS Y CLIENTES EXTERNOS DEL PROYECTO

Fue necesario identificar los clientes internos y externos del proyecto, que participaran de manera activa durante el desarrollo del mismo

- Como clientes internos encontramos a los trabajadores, obreros, prevencionistas,

A ellos garantizaremos su integridad con operaciones más seguras

- Como clientes externos identificamos a

los directivos de la compañía, quienes se beneficiaran obteniendo mayor rentabilidad y eficiencia en la ejecución de las actividades

En este caso este equipo de trabajo se conformó de esta forma:

– 1 Jefe de proyecto, Instruido en los procedimientos a optimizar y la metodología, con capacidad de gestionar el proyecto, de liderazgo y con potestad para facilitar los medios necesarios para el desarrollo del proyecto, certificación en la metodología Lean-Six Sigma.

–4 Prevencionistas, con conocimientos en riesgos laborales, con capacidad de liderazgo y de análisis de información.

Se seleccionó uno por cada frente de obra, todos con conocimientos en los procedimientos a optimizar y la metodología propuesta, personas con las funciones de recabar datos, generar diagramas, participar en reuniones, consulta y aporte de ideas, sugerencias, etc.

-1 Abogado con amplios conocimientos en prevención de riesgos laborales.

- Nombre del proyecto: eficiencia en procedimientos de trabajos en altura en el sector de la construcción.

- Planteamiento del problema: no conformidades en los procedimientos de trabajo en altura con lleva a incumplimientos en sus SG-SST (sistema de gestión de seguridad y salud en el trabajo)Además de colocar en riesgo la integridad del personal que las ejecuta.La eficiencia en la ejecución de los procedimientos es vital para el cumplimiento del sistema de gestión, preserva la integridad de los trabajadores y eliminara sobrecostos que repercuten negativamente en la rentabilidad del proyecto constructivo.

- Estado actual del problema: La presente estimación de la eficiencia de este procedimiento es de 868.055 DPMO (defectos por millón de oportunidades) lo que nos muestra que su nivel sigma de 4.6.

- Objetivo del proyecto: Aumentar la eficiencia del proyecto disminuyendo en 87 los DPMO (defectos por millón de oportunidades), para alcanzar un nivel sigma superior a 5.

- Técnicas de medida: a través del DPMO = (1.000.000 x número de defectos) / (número de unidades x número de oportunidades de defecto).

- Alcance del proyecto: Informe documentado para el SG-SST (sistema de gestión de seguridad y salud en el trabajo)– Documentos de registro procedimientos de trabajo en alturas-Flujos de información y físicos. Interesados– Empresas constructoras del sector– Gerencia y sujetos responsables de la ejecución del procedimiento– Trabajadores

MEDICIÓN

MEDICIÓN

Este punto del desarrollo de la implementación fue vital ya que en ella definimos las variables críticas a estudiar

Son ellas las que nos ayudan a medir si los procedimientos de trabajo en altura se estaban ejecutando en conformidad a lo planteado en el sistema de gestión de seguridad y salud en el trabajo y además si se realizan de forma eficiente.

Las variables son producto del análisis de las operaciones a ejecutar, su paso a paso, las no conformidades, errores o incumplimientos generados, la forma en que estas impactan los resultados del proyecto constructivo y más importante aún la integridad de los trabajadores.

Este análisis nos ayudó a determinar la situación inicial del proyecto;

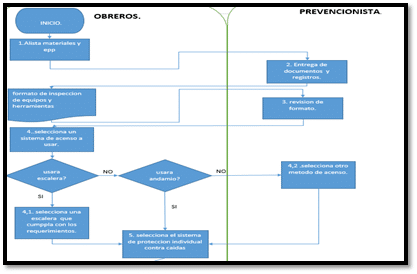

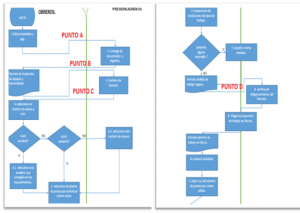

Para esto tenemos en cuenta el diagrama funcional de procesos vigente (figura 4) incluyendo su estructura.

El resultado de esta etapa serán las causas de las no conformidades y la evaluación de su importancia en el proceso.

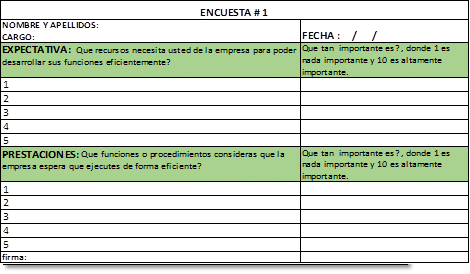

Como primera medida para identificar las no conformidades realizamos una encuesta (tabla 1) a los involucrados en los procedimientos de trabajo en altura, obreros, prevencionistas, ingenieros residentes y coordinador de proyecto.

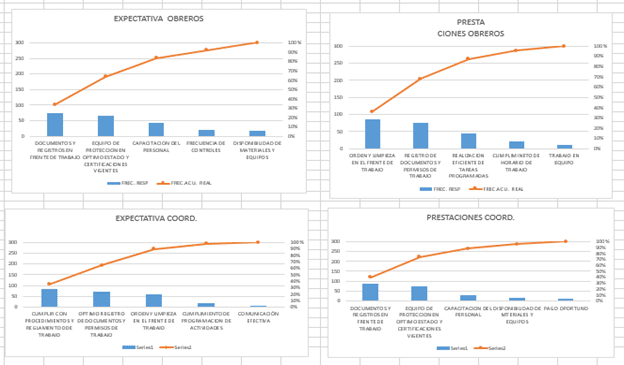

Las respuestas se procesaron clasificándolas y agrupándolas y seleccionando las de mayor incidencia teniendo en las veces que fuesen señaladas por los implicados.

Analizamos los datos con un diagrama de Pareto identificado los pocos vitales y los muchos triviales (figura 5).

Tabla 1: encuesta de identificación de expectativas y prestaciones

Figura 5: gráficos diagrama de Pareto para identificación de criterios de no conformidad.

Comparamos los resultados obtenidos con las observaciones levantadas por la interventoría de seguridad y salud en el trabajo encontrando similitud entre los resultado;

De esta forma definimos los variables criticas de medición de nuestro proyecto los cuales fueron:

“sin existencias de documentos para registro de información”

“certificaciones de los equipos de trabajo en altura, no vigentes”

“almacenamiento inadecuado de los equipos de trabajo en altura “

“diagnóstico erróneo de las condiciones iniciales de trabajo”

“procedimientos inadecuados de trabajos en altura”

“registro erróneo del análisis de trabajo seguro (ats), permiso de trabajo (pt) ,listado de equipos y herramientas( ceh)”.

ANÁLISIS DE LA CAUSA RAÍZ DE LAS NO CONFORMIDADES

ANÁLISIS DE LA CAUSA RAÍZ DE LAS NO CONFORMIDADES

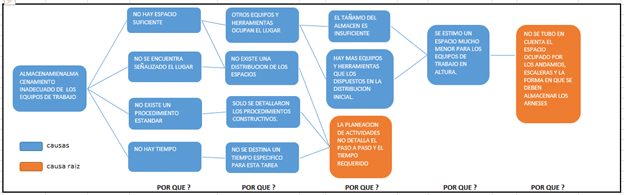

Al iniciar esta fase identificamos la causa raíz de las no conformidades para percibir cómo se generan estas.

Para esta identificación de las causas raíz implementamos la herramienta los “5 ¿por qué?

Esta es una herramienta de análisis de causa – efecto que actúa a través de preguntas.

Con la técnica conseguimos analizar un problema haciéndonos la pregunta ¿por qué?

Obtenida la respuesta, nuevamente debemos preguntarnos ¿por qué? y así sucesivamente.

La técnica suele denominarse los 5 ¿Por qué? sin embargo el 5 no es camisa de fuerza.

La pregunta debe hacerse hasta considerar que hemos llegado a la causa raíz del fenómeno analizado.

Esta técnica la desarrollamos estableciendo un “brainstrom” con los miembros del equipo de trabajo.

Iniciamos analizando el “’ ¿por qué?” inicial y se continuamos por cada uno de los “por ¿qué?” que iban surgiendo.

Todos los aportes se agrupaban en un diagrama hasta llegar a la causa final como único aporte al “¿por qué?” planteado ( figura 6).

Se trabajó teniendo en cuenta el diagrama del proceso y los registro de documentación implícitos en este.

Toda esta operativa estaba modera por el director de proyecto.

Figura 6: implementación de herramienta 5 porque.

En esta fase también analizamos las actividades que no aportan valor añadido al proceso (despilfarros).

Estas actividades son 8 (el movimiento, el traslado, los defectos, la sobreproducción, la sobre procesó, el inventario, las esperas y el mal uso de las competencias).

Para identificar las actividades que no aportan valor añadido al proceso se analizó el diagrama Swim Lane del proceso (figura 7)

Los registros de documentaciones presentes en el sistema de gestión y las encuestas de los clientes

MEJORANDO LAS NO CONFORMIDADES

MEJORANDO LAS NO CONFORMIDADES

El objetivo de esta etapa estaba encaminado en la implementación y evaluación de las soluciones que atiendan las causas raíz de las no conformidades.

Como primera medida reunimos formamos grupos de trabajo por frente de obra, en conjunto con los obreros, prevencionistas y todos los implicados en la ejecución de labores,

Se realiza un “brainstrom” para aporta ideas que solventen los inconvenientes identificados.

Las mejoras identificadas se agrupan y se analizan para ver su viabilidad en la implementación, priorizando aquellas mejoras que se pueden implantar de forma inmediata, sin costos añadidos.

Para este tipo de mejoras se aprueba su ejecución de inmediatamente.

Las soluciones que por su naturaleza de implementación requieren modificación o restructuración de procedimientos, revisión de otros procedimientos o cambios en la infraestructura se planifica su desarrollo o implantación.

El equipo de proyecto reunido en otra jornada de trabajo, realizo un análisis del procedimiento general de trabajo en altura, con el fin de implantar mejoras que conlleven a la solución de las no conformidades identificadas en otras fases del proyecto.

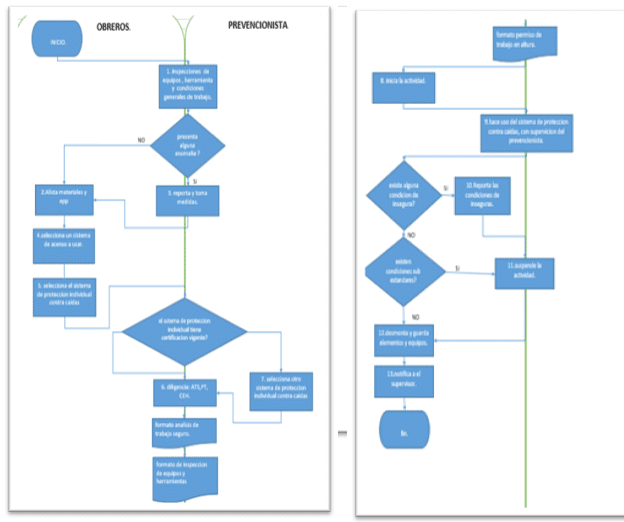

La figura 8 ilustra el rediseño del procedimiento, tras haber aplicado las mejoras propuestas.

En el nuevo procedimiento se redujo el número de traslados de 4 a 1, involucrando de forma más activa en el procedimiento al prevencionista en tareas de revisión e inspección,

Adicionamos una actividad de supervisión de procedimientos de trabajo en altura y aun así logramos reducir a los procesos de 15 a 13, como se puede apreciar en el siguiente gráfico.

Otra de las mejoras implementadas fue la reestructuración del área de almacén, señalización de la zona de almacenamiento de equipos de trabajo en altura respetando las recomendaciones del fabricante y la interventoría de obra, tal cual como apreciamos en la siguiente imagen.

Figura 9: almacenamiento de equipo de trabajo en altura.

Fue necesario jornadas de entrenamiento teórico-práctico con el personal operativo

Para ello se diseñó un plan de entrenamiento, prácticas y evaluaciones, en este se contó con la participación del proveedor de los equipos para trabajo en altura complementando aspectos claves de dicho entrenamiento

Los temas principales del entrenamiento estaban enfocados de la mitigación de las no conformidades

Por lo tanto los temas principales fueron, procedimiento de trabajo en alturas, diligenciamiento de documentación de trabajo en alturas, diagnostico de las condiciones de trabajo en alturas.

Se diseñó un programa de control documental, el cual apoyado en una herramienta tecnológica de 0 costo de implementación

Notificaba a el residente de obra por medio de correo electrónico las fechas de entrega de documentación y la vigencia de las certificaciones de los equipos de trabajo en altura;

Este programa también detalla aspectos claves como la forma y tiempo en el que se debe gestionar y controlar los documentos y registros.

La gestión de la puesta en marcha de las mejoras a implementar es responsabilidad del jefe del proyecto, y el seguimiento de su implantación es responsabilidad de los 4 prevencionistas.

Estos se reúnen cada mes y en esta reunión se hace el seguimiento del estado de implantación de las medidas de mejora conforme al plan establecido.

CONTROL: 87 DEFECTOS POR MILLÓN

CONTROL: 87 DEFECTOS POR MILLÓN

Inicialmente el objetivo planteado era llegar a tener como máximo unos 87 defectos por millón de oportunidades y todas las acciones y actividades desarrolladas en esta fase estaban encaminadas a medir y controlar la implementación de las mejoras con respecto a este objetivo.

En esta fase del proyecto se tenía como finalidad medir los resultados de las mejoras implementadas

Para tal caso debíamos realizar un seguimiento de las mejoras implementadas de forma inmediata y esperar la implementación del otro tipo de mejoras que conllevaban entrenamiento, reestructuraciones y modificaciones de procedimientos para realizar una medición estadísticamente similar a la realizada en la fase inicial del proyecto y poder comparar los resultados.

La implementación de todas las mejoras propuestas tomó unos 3 meses en total, por lo cual se diseñó un programa de medición y control que se iniciaría al finalizar este periodo de implementación de mejoras y que se desarrollaría a lo largo de 5 meses, con la participación del equipo del proyecto.

Debido al tiempo de construcción de los puentes (6 a 7 meses) las mejoras se implementaron en otros proyectos constructivos de puentes que conservaban las mismas condiciones, diseño y características iniciales del proyecto, en el caso del personal operativo que se desvinculaba y vinculaba del proyecto, a los nuevos ingresos se les hacía pasar por el programa de entrenamiento previo a su vinculación a las actividades operativas.

RESULTADOS LOGRADOS.

RESULTADOS LOGRADOS.

Con la implementación de las mejoras se logró alcanzar 86.80 defectos por millón de oportunidades, que eso equivale a 5,2 sigma

Cabe resaltar que no es más que 1 no conformidad en 3840 horas de trabajo una reducción importantísima.

Más allá de alcanzar los objetivos propuestos en el planteamiento del proyecto hablamos que logramos optimizar procedimientos cuyo principal fin es salvaguardar la vida de los trabajadores, lo cual da mucha más importancia a los resultados.

CONCLUSIONES.

CONCLUSIONES.

La implementación de la metodología Lean-Six Sigma es aplicable como medio de mejora a un sistema de gestión de seguridad y salud en el trabajo.

Al implementar esta metodología genera un sistema de gestión más eficiente, eficaz como respuesta a las problemáticas existentes.

Para ello solo se ha de utilizar la metodología de mejora continua Six Sigma junto con las herramientas adecuadas que aporta Lean.

REFERENCIAS BIBLIOGRÁFICAS

REFERENCIAS BIBLIOGRÁFICAS

– AENOR; UNEISO 130532:2012. Métodos cuantitativos en la mejora de procesos. Seis Sigma. Parte 2: Herramientas y técnicas.

– AENOR; UNEISO 130531:2012. Métodos cuantitativos en la mejora de procesos. Seis Sigma. Parte 1: Metodología DMAIC.

– Alastair Muir; Lean Six Sigma Statistics. ISBN: 0071445854.

– SISTEMA DE GESTIÓN DE LA PREVENCIÓN DE RIESGOS LABORALES SEGÚN OHSAS 18001 Y 18002.

Estimado Ing. Francisco A. Castro Hernandez

Muy clarificador su artículo me ayudo a entender que es six sigma

y como se puede aplicar en un sistema de gestión de seguridad y salud